产品介绍

终端灭菌大容量注射剂虚拟仿真软件:打造全方位实习体验,破解教学难题

随着制药行业的快速发展,高校制药等专业的教学与药企生产实践之间的衔接问题日益凸显。企业对技术人员的需求日益增加,然而目前市场上具备终端灭菌大容量注射剂生产经验和技术的人员相对短缺,难以满足企业的生产需求。

软件背景

传统的制药工程专业教学往往过于注重理论知识,导致学生缺乏实际操作经验,理论与实践的脱节使学生在毕业后难以迅速适应药企的生产需求。且高校实验室的设备、场地和资金有限,难以满足所有实验教学的需求,导致学生在校期间无法充分接触和了解制药工程的实际操作。针对以上问题,北京欧倍尔在高校教师、一线注射剂工程师指导下开发了药物制剂仿真软件——终端灭菌大容量注射剂虚拟仿真软件。

软件内容

终端灭菌大容量注射剂虚拟仿真软件以真实生产线为工艺模板,采用Unity 3D等技术,模拟了大容量注射剂生产的整个流程,确保用户能够深入了解并掌握从注射用水、A/B级人员更衣、领料称量、配料、洗灌封、灭菌、灯检、包装八大核心岗位操作。

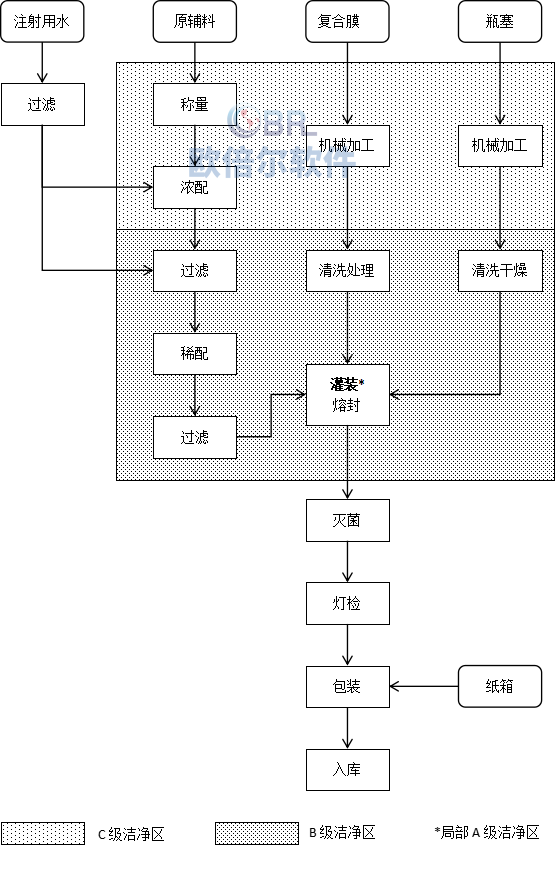

1.工艺设计

输液生产分为一般生产区、D级洁净区、C级及局部A级洁净区。一般生产区包括瓶外洗、粒子处理、灭菌、灯检、包装等;D级洁净区包括瓶粗洗、轧盖等;C级洁净区包括瓶精洗、配制、过滤、灌装、压塞,其中瓶精洗后到灌封工序的暴露部分需局部A级。生产相联系的功能区要相互靠近,以达到物流顺畅、管线短捷,如物料流向:原辅料称量一浓配一稀配一灌封工序尽量靠近。

设计时合理布置人、物流,要尽量避免人、物流的交叉。人流路线包括人员经过不同的更衣进入一般生产区、D级洁净区,C级洁净区;进出车间的物流一般有以下几条:瓶子或塑料颗粒的进入、原辅料的进入、外包材的进入以及成品的出口。

2.车间设计

①掌握最终灭菌大容量注射剂(大输液)的生产工艺是药厂设计的关键,盛装输液的容器有玻璃瓶、聚乙烯塑料瓶、复合膜等,包装容器不同其生产工艺也有差异。无论何种包装容器其生产过程一般包括原辅料的准备、浓配、稀配、包材处理、灌封、灭菌、灯检、包装等工序。下面主要介绍采用玻璃瓶包装的最终灭菌大容量注射剂(大输液)生产车间设计要点。

②药厂设计时要分区明确,按照GMP规定,最终灭菌大容量注射剂(大输液)生产分为一般生产区、10万级净化车间、1万级净化车间、1万级及局部100级净化车间。一般生产区包括瓶外洗、灭菌、灯检、包装等;10万级净化车间包括原辅料称量、浓配、瓶粗洗、轧盖等;1万级净化车间包括瓶精洗、稀配、灌封,其中瓶精洗后到灌封工序的暴露部分需100级层流保护。

③药厂净化车间设计时合理布置人、物流,要尽量避免人、物流的交叉。人流路线包括人员经过不同的更衣进入一般生产区、10万级净化车间、1万级净化车间;进出车间的物流一般有以下几条:瓶子的进入、原辅料的进入、外包材的进入以及成品的出口。

④熟练掌握工艺生产设备是设计好输液车间的关键,输液包装容器不同其生产工艺不同,导致其生产设备也不同。即使是同一包装容器的输液,其生产线也有不同的选择,如玻璃瓶装输液的洗瓶工序有分粗洗、精洗的滚筒式洗瓶机和集粗、精洗于一体的箱式洗瓶机。工艺设备有差异,车间布置必然不同,目前输液生产均采用联动线。

⑤合理布置好辅助用房。辅助用房是最终灭菌大容量注射剂(大输液)车间生产质量保证和GMP认证的重要内容,辅助用房的布置是否得当是药厂车间设计成败的关键。一般最终灭菌大容量注射剂(大输液)生产车间的辅助用房包括1万级工器具清洗存放间、10万级工器具清洗存放间、化验室、洗瓶水配制间、不合格品存放间、洁具清洗存放间等。

3.技术要求

①最终灭菌大容量注射剂(大输液)车间洁净区包括10万级净化车间、1万级净化车间和1万级环境下的局部100级层流,如工艺无特殊要求,一般洁净区温度为18~26℃,相对湿度为45%~65%。各工序需安装紫外线灯。

②洁净生产区一般高度为2.70m左右较为合适,上部吊顶内布置包括风管在内的各种管线,加上考虑维修需要,吊顶内部高度需为2.50m。

③最终灭菌大容量注射剂(大输液)车间内地面一般做耐清洗的环氧自流坪地面,隔墙采用轻质彩钢板,墙与墙、墙与地面、墙与吊顶之间接缝处采用圆弧角处理,不得留有死角。

④洁净生产区需用洁净地漏,100级区域不得设置地漏。

⑤浓配间、稀配间、工具清洗间、灭菌间、洗瓶间、洁具室需排热、排湿。

⑥洁净级别高的区域相对于洁净级别低的区域要保持5~10Pa的正压差。

⑦按照GMP要求布置纯化水和注射用水管道系统。

4.工艺流程框图

仿真操作

1.注射用水

在注射用水岗位操作中,关键在于确保注射用水的质量、灭菌工艺的有效性以及整个系统的清洁和维护。软件模拟了多效蒸馏水机生产过程,注射用水系统的清洁、消毒(灭菌)满足GMP要求。在线清洗(CIP)、在线消毒(SIP)工艺方式的应用,以及PLC程序控制和触摸屏操作,可以进一步确保药品质量符合要求。

2.A/B级人员更衣

无菌操作中,人员的规范操作是确保药品质量和防止污染的关键。A/B级人员更衣模块详细展示了更衣流程中的关键步骤,如人员进出记录、七步洗手法、手部消毒、更衣顺序等,旨在强化操作人员的无菌意识,确保每一步操作都符合规范。

3.领料称量

领料称量作为生产起点,其准确性至关重要。软件模拟了真实的物料检查和确认过程,强调使用校验后的称量工具,并遵循先主料后辅料、先液体后固体的原则。同时,双人复核制度的引入进一步确保了称量操作的准确性和符合GMP标准。

4.配液

配液环节注重药液的质量和安全性。软件摒弃了传统的活性炭脱色工艺,采用药液经减菌过滤器过滤后进入稀配罐中,再经过两级除菌过滤器串联过滤的方式进入缓冲罐,确保药液的清洁度和稳定性。

5.洗灌封

洗灌封岗位作为高风险工序,对药品质量有着决定性影响。软件模拟了在B级保护下的A级区进行洗灌封操作的过程,包括生产前检查机器外围、台面板、各转动盘上有无异物,清洁洗灌封设备,检查压缩空气、注射水的压力是否符合要求,以及生产过程中进行参数设置,检查灌装情况等。

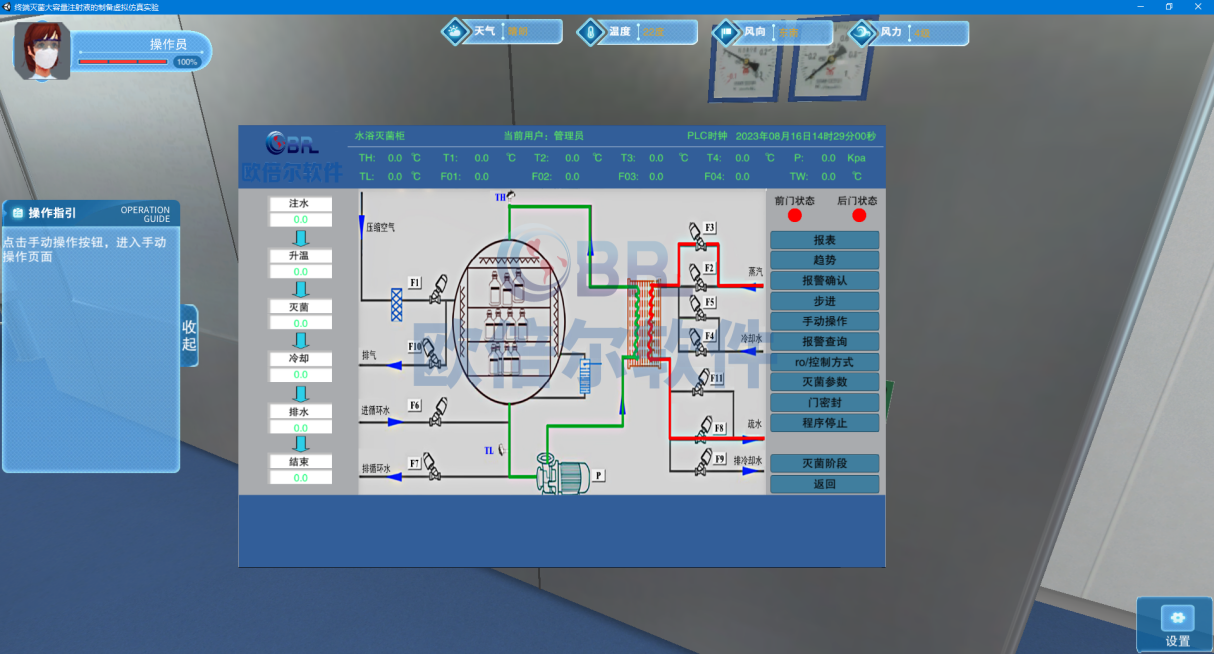

6.灭菌

菌岗位操作的关键在于确保无菌保证水平,同时提升质量管理水平以应对潜在的风险。软件模拟了水浴灭菌柜的操作过程,包括将塑料输液瓶推入灭菌设备中,关闭设备门,注水升温,保温灭菌,降温冷却,设备压力降为常压,将去离子水排净后开门,将塑料输液瓶推出设备,关机等步骤。

7.灯检

灯检岗位是注射剂生产过程中微生物质量风险控制和保证产品质量的关键环节。软件模拟了自动灯检机的灯检过程,包括启动设备电源,打开操作系统,进行原点复位,启动碎瓶检测报警,进行参数设置,确认产品信息,启动检测,整机运行,开始进瓶,灯检结束后停止进瓶,整机停止等步骤。

8.包装

装岗位模拟了自动封箱机、自动装箱机、纸箱成型机的操作,包括设备运行前调试检查,正式生产,检查纸箱,入库前成品抽检,填写装箱封箱检查记录,生产完毕后依次关闭设备等步骤。

通过北京欧倍尔的终端灭菌大容量注射液的制备虚拟仿真软件,学生可以在虚拟环境中反复练习,熟悉大输液生产过程中各个岗位的操作流程和关键控制点,提高实际动手能力。同时,软件还可以模拟各种突发情况,训练学生的应变能力和解决问题的能力。这种沉浸式、交互式的学习方式,不仅可以激发学生的学习兴趣,还能够帮助学生更好地理解和掌握理论知识,为将来进入药企工作打下坚实的基础。

官方微信公众号

官方微信公众号 官方企业微信

官方企业微信