【业务需求】

制造业是国民经济的主体,其中消费电子、通信设备、计算机、家电、新能源、汽车电子、医疗器械、工业自动化等诸多行业都有前道的 PCBA工艺,其核心即为 SMT。针对 SMT 生产完成后,核心原材料(电子盘料)的尾料清点,是行业共性问题。某电子制造业厂长表示“尾料清点一直是我们的痛点问题,每天我们的盘料用量大概数十万盘,清点费时费力,很头疼。七年前我们配置了固定两个人工岗,专职负责人工测量,在桌子上刻上刻度,通过量长度的方式来估算,不仅用工成本高,而且效率低下,最主要是准确率差,说实话这样盘出来的库存,我一直是怀疑的。后来随着我们业务量不断上涨,当前模式已无法满足要求,所以三年前我们去同行企业交流考察发现了转盘式点料机,立即引入应用,人力成本确实降低了一半,效率也提升了,差不多 1 个人一小时可以点 40 盘左右,一天连轴转也只能点不到一千盘,效率依然无法达标,且准确率也达不到 99.9% 以上的要求,所以一直以来持续在寻找更好更先进的技术手段应对”。

1、传统人工长度测量方式清点:人工投入成本高,效率低下,人工操作易出错,准确率较差,需要手动记录数据;

2、传统光电式转盘点料机方式清点:拆封料盘,转盘点料机 + 人工估算,1 人 / 台 *1H 40 盘,人工条码扫描(数据采集),人工导入 MES 系统。

【解决方案】

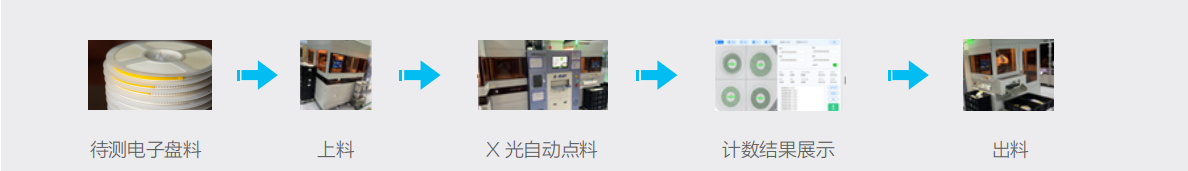

X 光智能点料机,可根据不同材料或厚度对 X 射线的吸收差异,对电子器件料盘内部的器件进行成像,并在此基础上进行计数检测。整体方案通过 x-ray 自动点料机和自动化工装设备结合,实现待测电子盘料的统一上料,由自动化装置实现对电子盘料的自动扫码、分拣和输送至 X 光自动点料设备里,进行电子料的成像和计数,通过设备的界面显示计数结果,同时配合自动化打标签后,自动出料及入库,实现自动点数、盘点,提升盘料的效率和准确率。

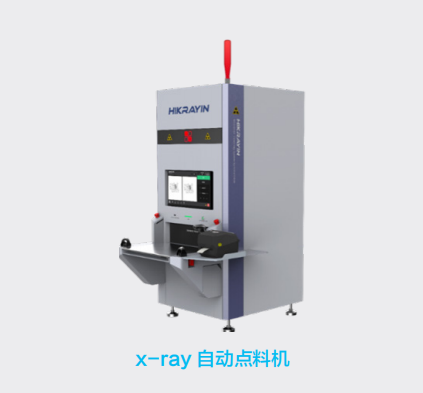

【核心产品】

产品特点:

1、无需拆封,基于 X 射线 +AI 自动识别;

2、1 人 / 台 *1H 300 盘,效率提高 7 倍;

3、测试数据自动上传 MES 系统;

4、检测效率高,整个流程的检测时间最快可达 8s;

5、检测精度高,常规物料检测精度能达到 99.99%;

6、海康自研图像识别和扫码算法,扫码准确率 99.9%,且能适应一维、二维码、小尺寸条码等场景;

7、海康点料机模型库有 15000 种以上器件,适应大部分器件检测,更新模型快,2 张图片24 小时模型更新。

【功能与价值】

X 光智能点料机通过不同材料或厚度对 X 射线的吸收差异,对电子器件料盘内部器件进行成像后进行计数检测,具有自动计数、高效、精确度高等特点,主要是针对生产中的尾料进行点料统计,实现尾料的精确盘点与再利用,推动物料管理向数字化转型,有效避免了传统人工点数的不准确性。

1、检测器件类型:电阻、电容、电感、晶振、LED、二极管、三极管、多脚 IC 等所有 SMT 器件(含非标器件)

2、物料包装类型:卷盘装、托盘装、真空包装袋、尾盘无料盘包装的物料、散料、管装料等

3、最大料盘尺寸:427mm*427mm

4、单次最大盘数:4 盘

5、防潮袋包装物料测试:支持

用户价值:

1、生产效率提升:自动计数,自动上传系统,点料效率大大提升;

2、订单物料损耗即时核销,有利于整体物料损耗管控;

3、计数出错风险低: 不管是计数,还是扫码,准确率都远高于人工,

4、自动上报系统还同时避免了人工录入的错误发生;

5、降低人力成本:单人操作即可,有效降低了人力投入。

【应用场景】

该产品广泛应用于点料机主要是电子电器,类似 SMT、LED、锂电池、汽车电子、消费电子等。

【成功案例】

安徽量子通电子点料项目:安徽量子通智能科技有限公司是一家集设计研发、SMT 贴片加工、全自动机插加工及 DIP 组装一站式综合制造服务商,为响应“工业 4.0”重要发展趋势,量子通着力于工业生产智能化改造。该企业生产柔性强,要不断切换线,需要经常对料盘的尾料进行清点,以及定期对原辅料库中的电子芯片库进行盘点。过去依靠人工清点,准确率低,耗时长,在企业产能爬坡时,无法满足上述需求。另外,高强度的清点导致员工眼睛非常疲劳,影响到员工的身体健康。

通过建设 x-ray 智能点料机,实现对大量的生产库存定期盘点、尾料清点,确保物料供应更高效、数据更准确,提升产能。同时 DIP 组装标准化产线,物料清点对接 ERP、MES 以及 WMS 系统。

智慧课程建设

智慧课程建设 院校业务

院校业务 企业员工培训、实训基地建设

企业员工培训、实训基地建设 特种作业考试中心建设

特种作业考试中心建设

虚拟仿真资源

虚拟仿真资源 智慧课程、知识图谱

智慧课程、知识图谱 实训基地、特种作业考试中心建设

实训基地、特种作业考试中心建设 官方企微(人工客服)

官方企微(人工客服)