一、平台概述

啤酒数智化生产车间数字孪生平台,以虚拟映射现实为核心,通过物联网(IoT)、大数据、人工智能(AI)及三维仿真技术,致力于打造一个集参观展示与人才培养功能于一身的综合性数字孪生平台。一方面,借助数字孪生技术,实现生产数据的实时精准映射与交互,清晰直观地展示车间实时数据状况,并能及时进行异常报警;另一方面,为高校学生营造安全、高效且可重复利用的培训环境,全方位提升高校的数字化展示水平与人才培养质量。

在数字孪生方面,采用客户端/服务器(C/S)架构模式。服务器端负责数据处理、模型运算以及渲染任务,客户端则专注于用户交互与显示输出,这种明确分工有效提升了系统的稳定性与响应速度,实现了高分辨率三维场景的实时渲染和低延迟交互。同时,为保障多终端协同工作,系统支持模块化开发和数据同步,能够灵活适配各种尺寸的显示系统,并通过镜像复制技术,实现多地展厅的快速部署。

同时依托高精度的3D建模技术,精准复刻啤酒数智化生产车间的布局与系统细节,借助物理引擎实现逼真的光影效果与动态交互功能。对于糖化锅、发酵罐等关键系统,采用参数化建模技术进行呈现。为提高渲染效率,系统集成层次细节(LOD)技术和纹理压缩算法,在降低资源消耗的同时,确保画面质量不受影响。

此外,平台采用轻量化设计理念,具备高度的灵活性与扩展性。支持通过镜像数据文件快速迁移至异地部署,异地部署时,只需配置相同的硬件环境并加载本地定制化内容,即可实现统一标准的展示效果,有效降低跨区域推广成本。

二、建设目的

2.1响应国家政策与地方要求

国务院印发的《中国制造2025》中,强调智能制造与工业互联网发展,推动数字孪生、大数据、AI等技术在制造业的应用,促进产业升级。《“十四五”数字经济发展规划》提出加快制造业数字化转型,支持数字孪生技术在流程优化、智能运维等领域的应用,鼓励高校与企业共建数字化实训基地,培养复合型人才,推动产学研融合。《重庆市智能制造实施方案》提出重点发展食品饮料等行业的智能工厂建设,支持数字孪生、工业互联网平台应用。《重庆市数字经济“十四五”发展规划》提出推动高校建设数字化创新实验室,促进智能制造技术研发与成果转化。重庆作为西部制造业中心,鼓励高校与企业合作,打造智能酿造等特色产业示范项目,此项目建设是响应国家及地方政策的必然之举,也是学校促进跨学科融合、实现 “十四五” 战略目标的核心途径。

2.2顺应行业趋势与提升水平

食品饮料等行业数字化智能化浪潮涌动,数字孪生技术成为变革关键,已被众多企业应用。建设该平台是企业顺应行业趋势、提升数字化水平的必然选择。借助数字孪生技术,能实现生产过程可视化、可控化与智能化,提升管理精细化程度。平台集成参观展示功能,通过高精度 3D 建模,生动呈现生产车间、工艺及质量控制体系,同时,它还是企业与高校、科研机构的合作交流平台,可展示创新成果,吸引更多合作契机。

2.3保障质量与全程追溯

随着食品饮料行业监管日趋严格,啤酒生产的质量安全与数据追溯要求不断提高。啤酒生产涉及原料采购、糖化、发酵、灌装、储运等多个环节,任一环节出现问题都可能影响产品品质与安全。建立基于数字孪生技术的质量管控与追溯体系,通过数字化手段实现全流程数据实时采集、分析和追溯,对保障啤酒质量安全、提升生产合规水平具有重要意义。

2.4培养人才与优化技术

结合重庆工商大学的食品工程、大数据、智能制造等学科优势,建设啤酒数字孪生车间,打造跨学科研究平台,加速科研成果转化,为学生提供工业4.0环境下的实践基地,培养具备数字孪生、工业物联网、AI优化等能力的复合型人才。通过构建啤酒生产全流程数字孪生模型,研究智能控制算法,提升发酵稳定性与产品一致性,为啤酒企业提供智能化改造方案,如智能糖化、精准温控等,推动行业数字化转型。啤酒数字孪生车间的建设,符合国家智能制造战略与重庆地方产业发展需求,具有显著的科研价值、教育意义和行业应用前景。

三、建设内容

3.1啤酒生产虚拟仿真软件建设

本项目以时下某智慧化啤酒厂为原型,基于虚拟仿真技术,可仿真物理产线的运行状态,旨在打造一个集啤酒智能制造仿真实训、教学、培训于一体的综合虚拟仿真实训平台。利用虚拟仿真技术,以3D形式模拟仿真啤酒厂环境和生产操作过程。软件采用“3D虚拟现场站+DCS中控室”相结合的模式,遵循啤酒生产工艺流程,并设置不同岗位进行学习,如酿造车间、发酵车间、包装线等视角,将教学内容和岗位需求深度融合,为学生适应不同岗位打下基础。3D虚拟工厂与真实工厂布置一致,将啤酒厂的工艺流程、设备布置、生产技术等在虚拟环境中完整呈现,让学生在虚拟的真实情境中进行实操实践,强化学生专业技能。

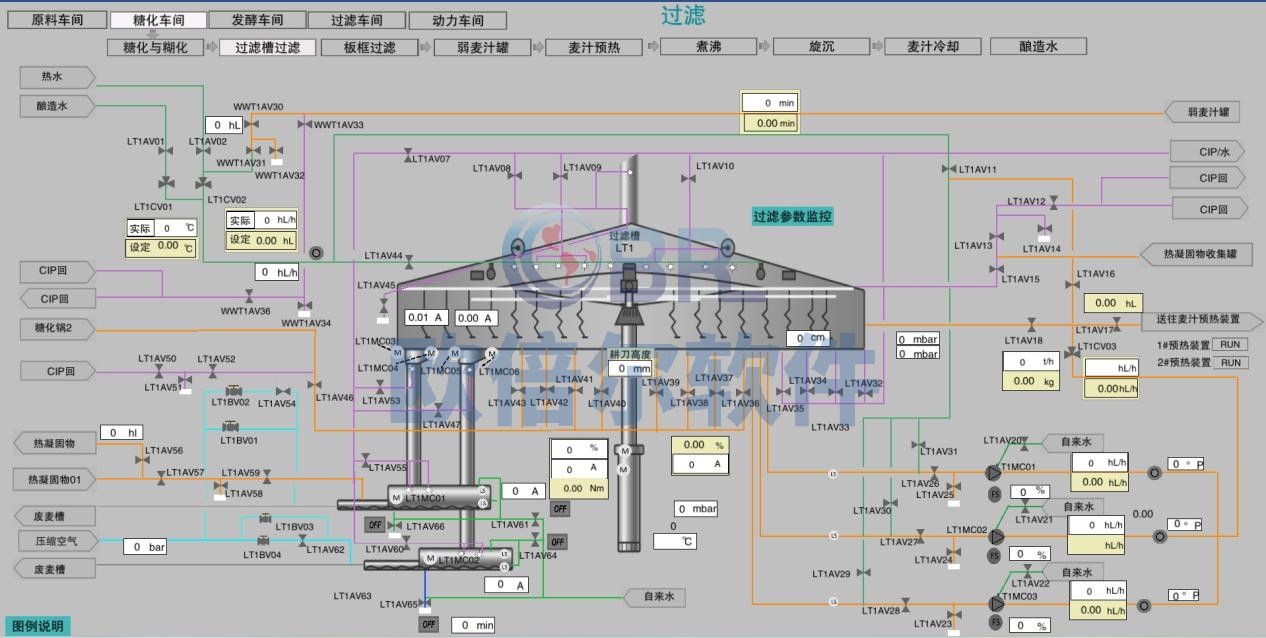

3.1.1啤酒酿造生产工艺流程

原料进出仓→粉碎及投料→糖化→麦汁过滤→麦汁煮沸→回旋沉淀→麦汁冷却→麦汁充氧→酵母添加→麦汁进罐→啤酒发酵→酵母回收→啤酒过滤。

3.1.2实训内容

本模块由“整厂3D漫游”、“生产安全培训”、“设备安全培训”及“数字化行业特色展示”四个核心部分组成,其中“整厂3D漫游”允许用户通过自动或手动方式学习啤酒厂车间布局、啤酒生产工艺流程及相关设备运行原理等相关知识。“生产安全培训”包含安全生产知识培训、隐患排查治理、车间消防安全等内容。“设备安全培训”通过图片、文字和视频等多种媒介,引导学生进行厂区消防安全知识培训。“数字化行业特色展示”则通过智慧数据大屏形式展示当前啤酒行业在智能化、数字化、低碳、绿色和柔性生产线及供应链方面的特色,可实时监控生产、能耗、设备参数和包装等关键指标,并利用图表进行数据分析,系统还能预警潜在事故并监控车间设备状态。同时本模块内嵌题库,认知模块学习完毕,可随机出现单选题、多选题或者判断题,以客观题为主,系统自动评分。

3.1.2.1厂区漫游

软件主要以引导漫游的方式学习啤酒厂车间布局、啤酒生产工艺流程及相关设备运行原理等相关知识。

车间介绍包含原辅料仓库,糖化车间,发酵车间,过滤车间,包装车间,动力车间,水处理车间及成品库等8个。工艺流程包括:原料进出仓、粉碎及投料、糖化、麦汁过滤、麦汁煮沸、回旋沉淀、麦汁冷却、麦汁充氧、酵母添加、麦汁进罐、啤酒发酵、酵母回收、啤酒过滤、拆垛、洗瓶、灌装压盖、检验、杀菌、贴标、喷码、装箱、封箱等26个生产环节。

设备主要包括麦芽进仓、麦芽出仓、原料粉碎设备、辅料进出仓、辅料处理设备、酿造冷水罐、酿造热水罐、糖化锅、糊化锅、添加剂添加装置、过滤槽、麦槽收集罐、压滤机、弱麦汁回收罐、麦汁暂存罐、煮沸锅、酒花添加罐、回旋沉淀槽、热凝固物回收罐、热能回收系统、麦汁冷却装置(一段式)、充氧装置、锥形发酵罐、酵母储存罐、酵母扩培罐、酵母添加装置、清酒罐、CO2回收系统、高浓稀释、脱氧水制备系统、缓冲罐、离心机、烛式过滤系统、PVPP过滤系统、精滤系统、硅藻土立仓、锅炉、空压系统、制冷系统、酿造水处理系统、废水回收系统、污水处理系统、卸垛机、卸箱机、洗瓶机、验瓶机、灌酒机、杀菌机、贴标机、装箱机、码垛机等。

同时漫游过程中软件需提供AI教师,在学习过程中,学生可随时通过点击AI教师提问,与之对话学习。

3.1.2.2生产安全

系统通过任务指引指示漫游并配合3D悬浮UI的方式指示用户进行安全生产知识学习、隐患排查治理方法学习、厂区消防安全知识培训,分别通过图文、文字或语音形式,学习安全操作规程、事故预防、应急处理、安全生产风险排查方案、隐患治理方法、消防安全知识等内容。

3.1.2.3设备安全

软件以图文、文字或语音形式,展示设备安全检查、用电安全、用气安全、压力安全、工作环境安全、相关化学品和安全应急预案方面的学习内容。

3.1.2.4数字化行业特色展示窗口

软件中构建智能生产平台,构建生产数据展示窗口,通过柱状图、饼状图或曲线图等方式,实时监测啤酒工厂的啤酒生产、能耗、包装等全过程运行参数,并对数据进行分析,同时,可对出现的事故进行警报预警,并监控各车间设备运行状态。

3.1.2.5认知考核

软件内嵌题库,认知模块学习完毕,可随机出现单选题、多选题或者判断题,以客观题为主,系统自动评分。

3.1.3软件管理

软件的下载、安装、启动过程一键化处理,使用流程便捷、易用。用户可以在线练习仿真软件,系统会实时收集练习成绩,用户可以从前台查看练习成绩,管理员可以从后台查询、统计并导出用户的练习成绩。

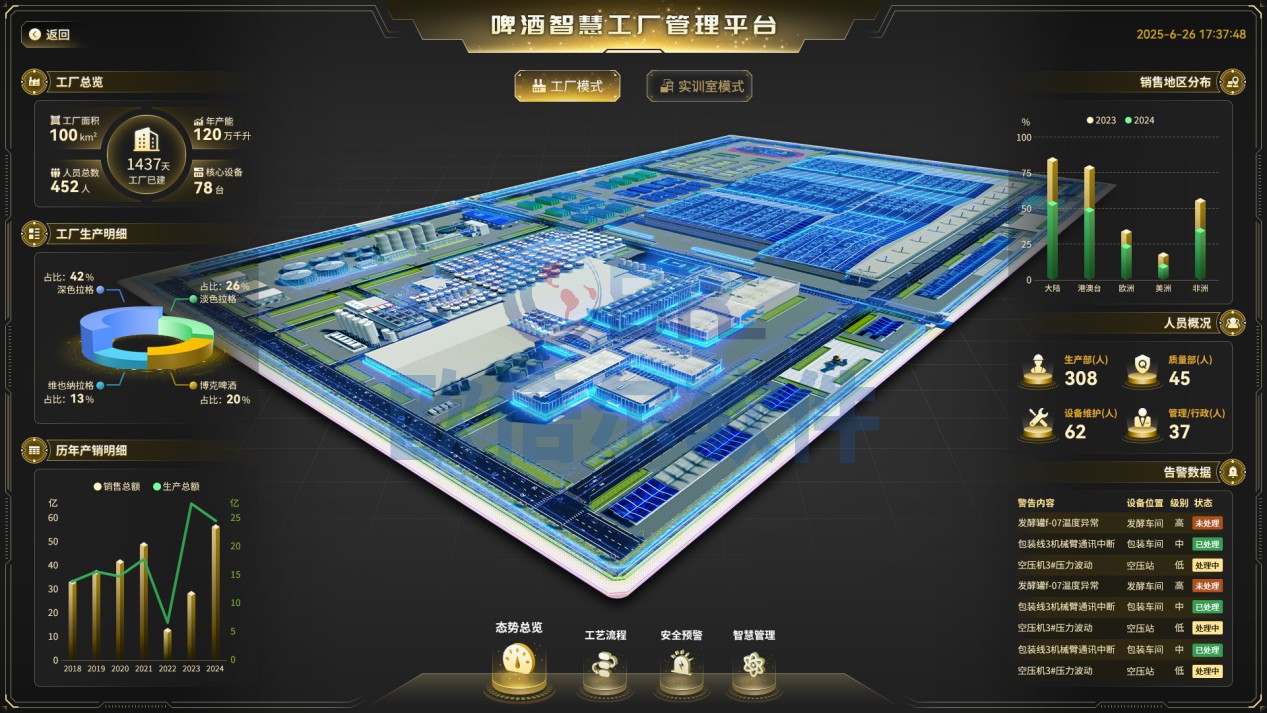

3.2啤酒数智化生产车间数字孪生平台

本项目是重庆工商大学食品科学与工程学院数字孪生软件的开发工作,根据啤酒生产中涉及的原料处理、糖化、发酵、过滤、灌装等多个环节,构建一个啤酒生产工艺数字孪生可视化的综合性平台。

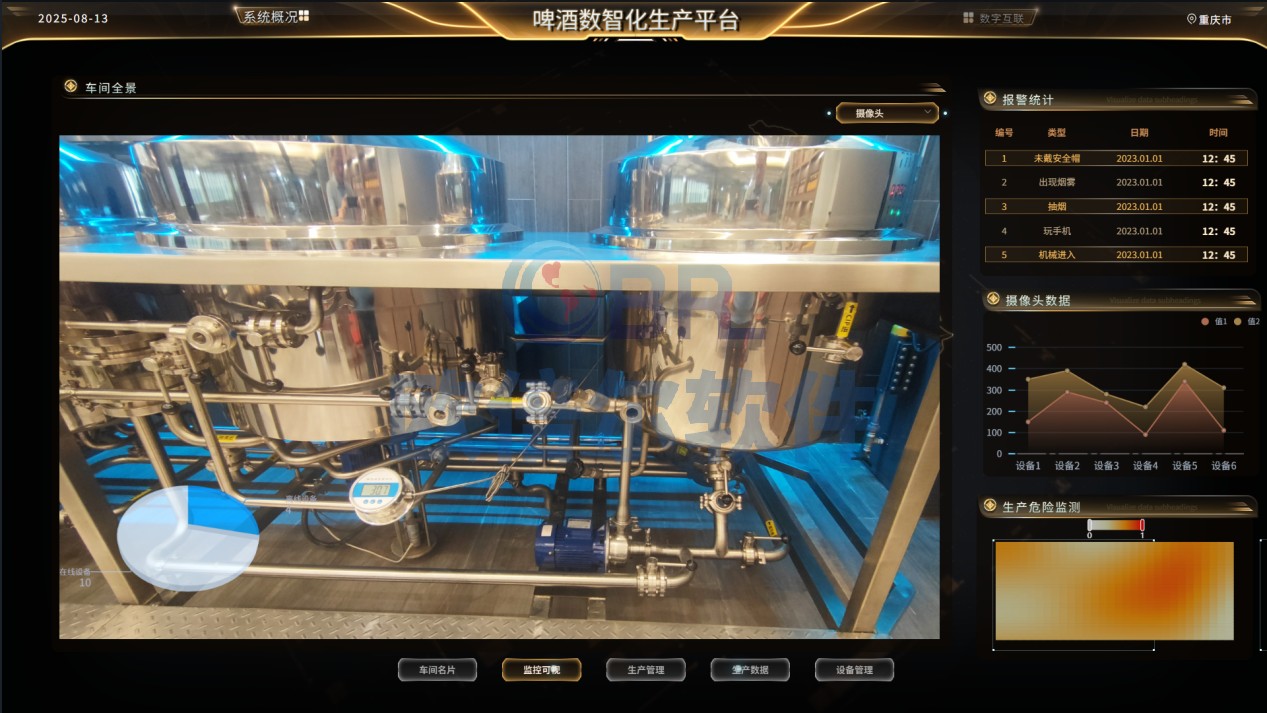

平台包含车间介绍、实景监控、生产控制、数据管理、系统管理五个模块,利用互联网、物联网、大数据等新一代信息技术手段,实现啤酒生产车间的系统智能化、生产高效化、管理可视化等多种功能。

3.2.1车间展示介绍

具备车间、生产工艺、荣誉资质介绍等功能,点击相应功能可以打开对应的导览视频。同时具备车间系统总览、系统预约情况分析、运行数据分析、实验数据统计、课程学习统计等多方面的数据分析,通过多种图表进行展示,一目了然。

3.2.2监控画面可视化

基于AI算法、视频监控系统以及AR技术打造的AR实景监控系统,视频即地图,数据呈现更直观、信息更多元。各类系统资源标签化管理,资源分布一览无遗;同时进行风险预警,异常事件及时报警,快速定位事件源,实现快速响应。

(1)规范着装监控

对未按照指定要求穿戴安全帽、工作服等的人员给出告警提示、抓拍记录、语音喊话。

(2)生产危险监测

利用实景摄像搭配红外传感器,时刻监测厂区内的生产系统消防隐患,一旦检测管线系统的“跑冒滴漏”或厂区出现烟雾、火焰,便立即触发告警。

(3)警戒区域入侵检测

当检测到重大危险源、大型生产机械等区域有人员闯入时,自动触发报警,提醒闯入人员离开。

(4)违规操作监控

对工作区域的学员玩手机、抽烟等违规行为进行实时监测。

(5)智能实训考评

结合实训项目,利用AR实景监控对学员行为规范进行考评:是否存在随意摘取安全帽的现象、是否存在聚众聊天、玩手机等现象等。

3.2.3生产管理可视化

主要由生产执行管理层(执行层)和生产操作控制层(控制层)和系统层等三个层次组成,对标制造业规范,还原真实生产管理体系。以MES系统为核心,利用物联网技术将实训车间的物理信息与生产管理系统实时互联,打造一站式可视化操作界面。

通过啤酒生产车间生产线与虚拟产线之间建立的映射与互动,将车间生产线实际生产过程中关键的生产数据,如生产计划概况、生产任务计划安排、累计产量等数据信息,在软件中进行实时展示,点击查看详情,可查看该数据的实时值及历史数据折线图等相关信息,实现对整个产线的全过程实时数据监控,同时可以监控生产过程中的原料使用情况,实时获取剩余原料数据,对于产出产品进行质量监控,对不同批次产品质量进行对比,根据不同数据及时调整生产策略。

3.2.4生产数据可视化

项目通过3Dmax等建模软件及三维引擎软件,构建啤酒生产车间生产线的数字孪生平台,真实还原生产线中各生产系统与产线环境。通过对现场原料、糖化、过滤、煮沸、沉淀、发酵、扩培等全链条的数据采集,在生产平台上详细显示各个工段、各个系统的相关数据,并进行数据存储、异常提示等。

(1)数据采集

通过数据协议实现产线各生产要素数据的采集、监控画面的采集及拍摄图像的采集等功能,平台可根据需要对采集的各类数据进行处理。

(2)数据存储

对采集的数据进行记录并储存在服务器,用户可在软件上根据数据类型或时间筛选并查看保存的历史数据。

(3)数据展示

平台可实现关键数据的可视化集成显示,包括啤酒生产中各个工段的系统参数、生产情况等,通过不同类型的图表显示实时及历史数据。

(4)异常提示

当软件接收到的真实生产线的某生产数据出现异常或偏离正常的阈值时,软件中的虚拟产线会高亮显示异常信息并根据数据异常的严重情况进行提醒或警报。

生产车间模型采用行业领先的建模技术,根据系统进行1:1建模仿真,贴图清晰,动画流畅不失真,保证呈现出最优的效果,三维场景渲染满足以下要求,见表1三维场景渲染指标。

3.2.5系统管理

系统管理系统可对系统进行全生命周期的管理,系统包含系统日常点检、系统专业点检、系统保养、点检保养履职监控、数据报表可视化等功能。

系统数据包含与系统相关的静态数据,与当前运行参数、检修记录相关的动态数据,以及与系统状态相关的预防性维护参数,对系统生命全周期的数据进行记录。

智慧课程建设

智慧课程建设 院校业务

院校业务 企业员工培训、实训基地建设

企业员工培训、实训基地建设 特种作业考试中心建设

特种作业考试中心建设

虚拟仿真资源

虚拟仿真资源 智慧课程、知识图谱

智慧课程、知识图谱 实训基地、特种作业考试中心建设

实训基地、特种作业考试中心建设 官方企微(人工客服)

官方企微(人工客服)